“让住宅建设更具有可持续性和责任感”,总经理 Lionel Morenval 如此描述 Muance 的使命。这位富有远见的企业家希望由此开拓全新的方式,用他自己的话说,就是要改革法国的建筑行业。其中一个驱动因素是欧洲的人口增长,这导致对社会住房的需求激增。与此同时,由于建筑法规和标准日益复杂、劳动力短缺、生产率下降和材料成本上升,供应量却在下降。“我们必须找到一种快速且可持续的方案,以解决经济住房严重短缺的问题”,Lionel Morenval 继续解释道。“同时还要尽可能减少对气候的影响,因为建筑行业的二氧化碳排放量占到了全球的 38%。”

绿色环保的新型建筑系统

Lionel Morenval 认为,传统的建筑方法无法应对这些挑战。通过以工业化预制空间模块为基础的新开发建筑系统,Muance 的方案旨在提高建筑质量和缩短施工时间,同时不限制建筑的独创性。模块化建筑解决方案主要针对郊区的高端 R+3 公寓楼和住宅区。模块化非现场生产方式确保对现有资源的充分利用,而不受施工现场条件的影响。原材料也是在生产地附近采购的,以后将通过公司自有的铁路运输。在遵守法定建筑标准和规范的前提下,达到稳定的高质量标准,并向建筑工地准时供货。

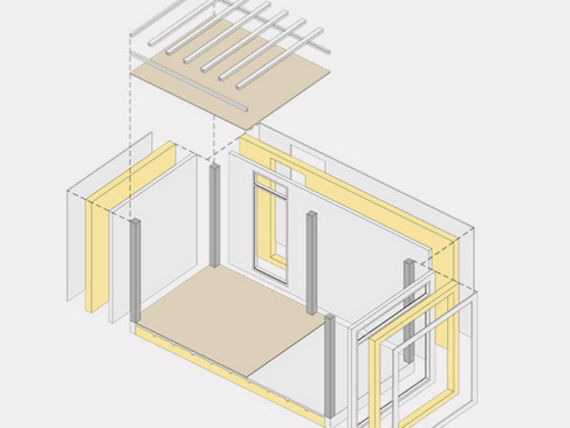

以数字 BIM 模型为基础,其中也包括建筑结构的技术数据以及物理和热性能,该系统采用了一种智能墙体天花板结构。“三维模块化方案结合了预应力实心天花板、承重内墙和立柱以及隔离夹心外墙”,混凝土设备专业企业沃乐特 (Vollert) 公司的项目销售经理 Philippe Marrié 讲述道。“得益于精巧的模块化设计和多种住房模块规格,可以实现极高的可变性,而无需在建筑结构方面做出任何妥协。”同时,这也降低了制造和装配成本。

轻质混凝土和植物纤维的智能组合

尤其是专门开发的纤维增强轻质混凝土,还具有更好的导热性。由于完全不含砂子,混凝土构件的自重减少了 3 至 4 倍。“在我看来,能生产出刚度达 25 兆帕,而重量仅约 800 千克/立方米的混凝土,这是世界首创”,Philippe Marrié 说道。“Muance 公司的专利技术将为市场设立新的标准,特别是在模块化建筑领域。”与传统混凝土相比,这不仅减少了高达 60% 的二氧化碳排放量。而且由于空间模块比传统建筑系统轻约 50%,运输成本和起重机作业量也得以降低。超高性能混凝土还可以进行纹理、哑光或美化处理,从而打造更个性化的住宅。

为了减少生态足迹,在夹心墙体的隔离方面也采用了新方法。这里的关键词是使用植物纤维。由此在生物基础上实现了最佳的隔热和隔音性能,同时还具有出色的湿度调节功能。“我们在这里开发的产品肯定是独一无二的”,Lionel Morenval 确信地说。传统的生物隔离方式往往需要木材等珍贵而有限的原材料。Muance 的专利系统采用芒草作为吸收材料,这种植物几乎可以在任何地方生长,耗水量极少。它还能清除土壤中的硝酸盐和污染物,可用于非农耕区域。污染物留在植物根部,大量二氧化碳被吸收。与大多数其他生物吸收材料相比,由 Muance 开发的加工工艺不需要任何高能耗的纤维分离过程。自行开发的夹心构件承重内壁和外墙之间的专利连接系统也是独一无二的。由此,以高强度混凝土制成的外立面厚度仅为 25 毫米,而此前生产的夹心墙厚度则为 70 毫米或以上,这再次大大减少了混凝土用量、自重和钢材用量。

与夹心混凝土构件一样,承重天花板也设计为高科技预制件。它们具有预应力和空腔,也进一步减少了混凝土用量。与传统的混凝土天花板相比,采用这种方式的自重可减少约 50%。由沃乐特 (Vollert) 专门开发的循环托盘将预应力传递到叶墙系统中。

设备工程中的精益生产设计

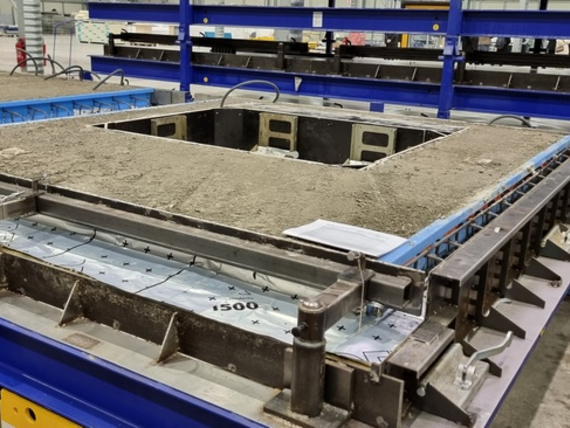

在设备工程中,精益快速的工艺流程也深受重视。“Muance 公司在规划阶段初期就将我们作为技术供应商,参与其新型建筑系统的构想”,沃乐特 (Vollert) 公司的 Philippe Marrié 解释道。“在深入的对话中,我们讨论了各种可能方案,然后开发出了一种基于托盘的精益设备设计。以前在混凝土工厂中,加工到毫米范围的公差相当少见,尤其是三维构件。”同时,我们还要在一种设备设计上生产出尽可能多的不同混凝土构件,这些构件的混凝土性能各不相同,然后通过连接件以毫米级的精度组装成一个空间模块。通过这种方式,可以快速而经济地将各个模块部件组合在一起,并预装水电管道。“我们与 BT innovation 公司密切合作,为此开发了一种特殊的叶墙系统,可以快速、精确地安装标准化和复杂的几何形状”,Philippe Marrié 说道。

在人工装入钢筋和内置部件后,由起重机引导的 SMART CAST 混凝土铲斗开始浇筑混凝土。SMART COMPACT 高频振动站将新拌混凝土振捣密实。在固化过程中,天车将装有预制混凝土构件的循环托盘吊起,然后叠放在所需的中间存放位置上。在空间模块的预组装过程中,使用 VArio TILT 翻转站将墙体竖立起来,然后用起重机将其运送到正确的组装位置。在最后的组装过程中,所有必要的辅助工序都由具备资质的专业人员完成,包括电气、管道、瓷砖铺设和粉刷工作。最后,经过重量优化的生产工艺使得每辆卡车可以一次将两个空间模块运送到施工现场。

“所有设计都非常高效和经济”,沃乐特 (Vollert) 公司的项目经理 Daniel Krusche 表示。“此外,在现阶段就应该考虑以后的设备扩展和各设备组件自动化程度的提高。”为此,Muance 计划在中期内将目前的生产能力提高一倍。还计划实现各种工序的自动化,如混凝土浇筑、固化以及模块在工作站之间的内部物流。

可多代使用的可调整建筑系统

新开发的建筑系统和用于预制空间模块的非现场技术确保缩短建筑项目的筹备时间,并大幅减少生态足迹。其中也考虑到了未来的人口和社会变化。

“我们的建筑最大程度地采用模块化方式建造。这种建筑设计有利于房屋结构的可调性和可逆性。它可以在无需拆除的情况下进行改建和结构改动”,Muance 公司的 Lionel Morenval 解释道。这也体现了 Muance 为数代人建造可持续居住空间的承诺。“我们设计的住宅能够应对现在和未来的社会、生态和经济挑战。”